作為包裝所需的復合膜,通常既要確保良好的印刷性能,還要能對內容物進行充分防護的特殊功能性,同時也要具備良好的熱封合性能以便包裝成型。包裝的需求就決定了復合包裝薄膜的結構,通常分為印刷層、功能層、熱封層三部分;當然,如無特殊的功能要求者,可直接去掉功能層,優化成印刷層+熱封層的二層薄膜結構,以保持更高的性價比。

1、印刷層:印刷層屬于圖文復制的再現及包裝信息的載體層,由于凹版印刷對色彩復制與套色精度的需求,及薄膜在印刷時受張力及干燥等的外力影響,挺度較高的薄膜(不具備太好的延展及變形性能)更適合上機印刷。

最常見的印刷薄膜為BOPP、BOPET、BOPA三種,“BO”二字(英文Biaxially oriented )代表的是雙向拉伸,其他如字母“PP”代表聚丙烯、“PET”代表聚酯、“PA”代表的是尼龍材質,不同材質的性能也會有所區別(見圖表)。

雙向拉伸工藝是通過對薄膜的長度和寬度進行拉伸,來改變其分子結構以及形態的方法,常見于聚酯膜、聚丙烯膜、尼龍膜的生產過程中。在該工藝中,薄膜的分子鏈被拉伸至其特定形態,從而獲得獨特的力學性能和光學性能,如高強度、高透明度等。

雙向拉伸薄膜因拉伸后得到的高強度、高透明度對于薄膜的影響比較大,具備了一定的挺度和剛性,在印刷過程中就更加不易受到張力及機械外力及溫度的變形影響。簡單來說,雙向拉伸的薄膜透明度給復合膜帶來了更佳的光澤;強度給薄膜帶來挺度,上機的印刷適性就變得更好。

并非說除了雙向拉伸膜,其他的薄膜就不能夠印刷復合,實際上如衛包以純PE、CPP做印刷復合膜也很常見,但未經拉伸CPP/PE薄膜的彈性、柔韌性、延展性更好,對印刷的工藝控制要求也就更高,一旦膜材或者印刷控制不好,很容易影響產品的質量及生產效率。

需注意的是,薄膜一旦經過雙向拉伸后,分子產生定向就失去了熱封性能,如確需單層熱封的,一般采取涂層等辦法來解決其熱封性能。

2、功能層:為了給產品提供更好的包裝與防護,如玉米包裝需要抗氧化,肉食包裝在抗氧化的同時需要抗介質等,含化學物質的產品需要具備對化學品的耐抗性能等。總之,不同產品包裝的需求不一樣,因包裝內容物及存儲條件的不同,而對包材就有了不同的功能性要求,這個時候就需要增加功能層,以彌補原有薄膜材料功能不足的缺陷。

復合軟包裝的功能層通常為AL(鋁箔)、VMPET(鍍鋁PET)、PVDC(聚偏氯乙烯)、EVOH(乙烯/乙烯醇共聚物)等材料,也有部分使用BOPA、BOPET或鍍二氧化硅薄膜做高阻隔材料層,具體功能層的搭配,要看包裝的需求去實踐與運用的,可以是單層也可以是多層。如需同時具備高阻氧又要防穿刺的材料,通常使用鋁箔或者EVOH薄膜搭配尼龍,具體的材質搭配以具體的需求去做搭配。

AL(鋁箔)或者鍍鋁產品的主要目的是為了遮光及對氧氣的高阻隔性能(防潮防水防氧化),鋁箔隔絕性與遮光性很好,但鋁箔本身強度低,無熱粘合性,折疊處易斷裂,所以很少單獨使用。鍍鋁是在薄膜表面蒸鍍一層很薄的鋁層,相對鋁箔具有較低的成本,且綜合了薄膜與鋁膜的性能,提升了薄膜的遮光及本身的阻隔性,且相比純鋁箔,柔韌性得到了很好的改善。

在一些包裝需要高阻隔但又要想展示包裝內容物時,就需要用到PVDC、BOPA、BOPET及鍍氧化硅等透明的高阻隔材質了,需要注意的是,用在中間的功能性薄膜材料,需要保持良好的表面性能以保障復合膠水對薄膜的粘結強度,才能形成包裝的整體。

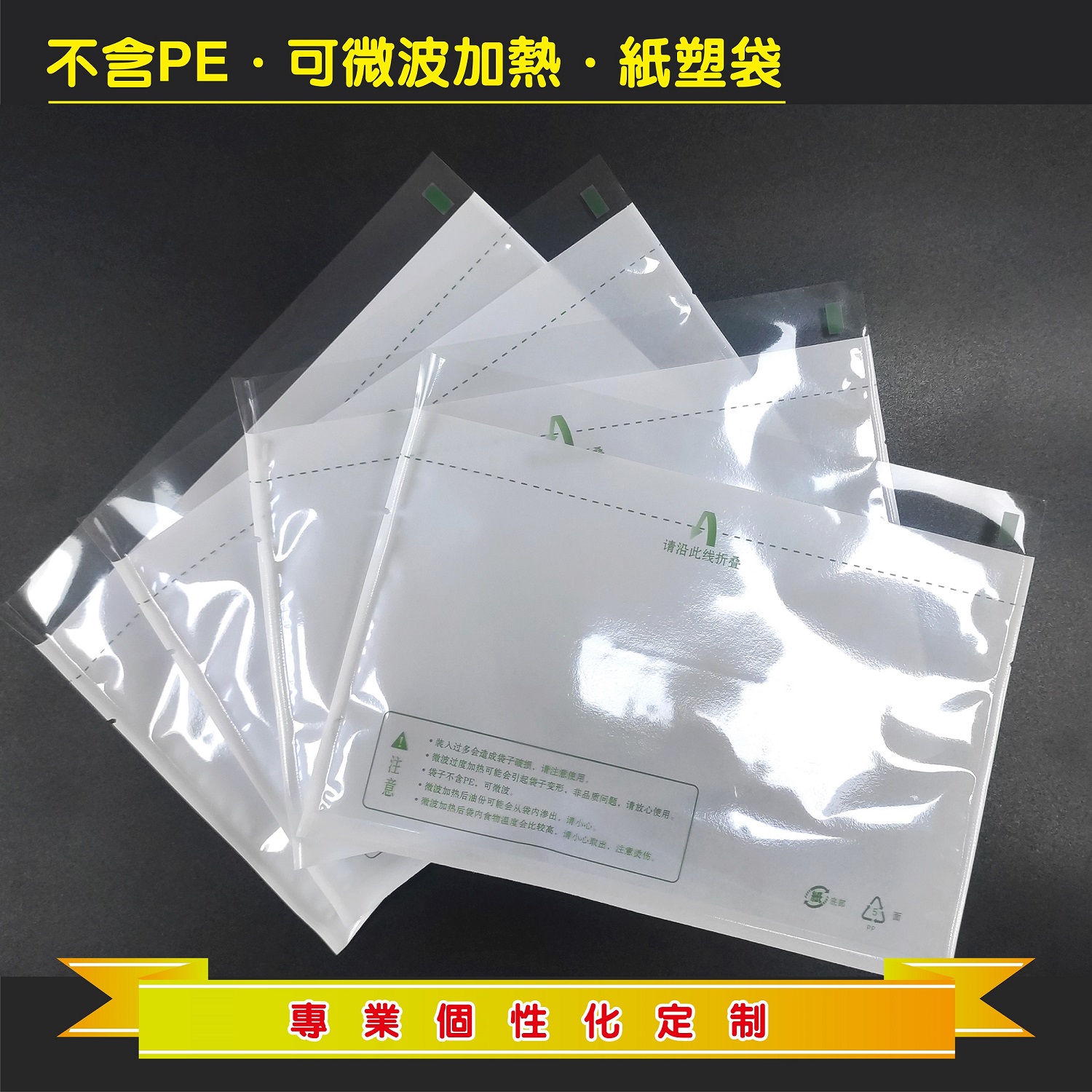

3、熱封層:為了保障膜材最后的包裝成型,復合包裝通常需要有熱封層薄膜以利于熱封合,常用的熱封薄膜有PE、CPP、熱熔涂層薄膜以及其它一些共擠或共混改性薄膜。熱封層在滿足自身熱封的前提下,也需要同時滿足與功能層相匹配的性能。隨著膜材加工技術的進步,如今各種多層共擠的加工方式,也給軟包裝薄膜的種類與匹配,帶來了巨大的提升和幫助。

印刷層、功能層、熱封層的薄膜,需要以粘接的方式組合在一起,由此產生了材料的復合工藝,這種粘結的工藝就是我們的復合。

先來個案例以說明復合的層間狀態及工藝選擇,以常見的小魚仔包裝為例,通常結構為PET12um//AL7um//RCPP78um,包裝后需進行121°/25min的蒸煮殺菌,進行分析:

1、已知:內容物為辣味的干魚仔,屬肉食類產品,必然會添加調味品、香料、辣椒等配料,甚至有可能添加一定量的乙基麥芽酚做香精,客戶對產品的價格敏感度相對較高,由此可得信息,請進行工藝分析與搭配:

①、內容物為肉食類產品,需要遮光高阻氧,因此功能層選用鋁箔,可滿足包裝需求;

②、有121度蒸煮殺菌需求,印刷薄膜只能選擇BOPET或BOPA,由于需要蒸煮會接觸到大量的水蒸氣且客戶對價格敏感,因此印刷層薄膜優先選用BOPET薄膜;

③、熱封層選用耐蒸煮121°的RCPP薄膜,78um的厚度沒有問題,但考慮魚仔屬于干硬物,需具備一定的防穿刺性能,而選擇印刷層的PET、功能層的AL都屬于剛性材質,在選用RCPP的時候,考慮選用柔軟型RCPP以防穿刺。

④、由于魚仔內的調味品較多,存在辣椒油、香辛料、各類調料、微量乙基麥芽酚等物質,因此對于包裝薄膜來講,需具備一定的抗介質性能,在膠黏劑的選用時,選擇耐高溫且抗介質的膠水,防止包裝后的脫層。

⑤、分清各層間結構及包裝物所需的工藝條件后,確認可以使用PET12um//AL7um//RCPP78um的結構進行加工生產。

⑥、這里還需多確定2條客戶信息:一是121℃/25min的蒸煮條件,有沒有反壓,或者蒸煮后的氣壓是多少,客戶蒸煮后的冷卻及包裝狀況如何;二是鋁箔在復合時有光啞面,有沒有特別要求。

整個梳理下來后,薄膜的層間工藝結構就已經基本輕松確定。

2、復合工藝路徑的確定:選用復合方式需要同時具備成本、質量、效率,我們假定干復上膠量為3.5g/㎡,無溶劑上膠量為2g/㎡,按照復合工藝路徑,有三條路徑選擇:

從上表列出可見,以成本角度考慮工藝,第三種方案顯然更優,但在實現時相對較難,存在一定質控風險,因PET//AL高阻隔的剛性材料以無溶劑復合,是存在一定風險,如工藝把控不好,可能會出質量事故;

選第一種的話相對保守,通常來說復合剛性材質,采用干復的工藝相對穩定可靠,可明顯高出成本很多,復合工序的成本高出第三種方式的2.5倍;

選第二種方式相對穩沉,考慮到一定的成本因素,也兼顧到了剛性材料的復合;

這個時候,復合的工藝路徑的選擇是不是就比較容易了,依據實際的生產技術能力,結合客戶需求,采用適合自己的工藝路徑即可。無論采用干復或無溶劑的哪條路徑,具體工藝還是需要注意的:

干復工藝選擇需注意的事項:

①、膠水的選擇,內外層是否需同時選用抗介質膠水?!

②、網紋輥的選擇,用多少目(線)的網紋輥涂膠比較合適,確保膠量及涂膠均勻?!

③、膠水的配比怎么樣,用多少的工作濃度、多少的粘度上膠比較適合?!

④、開機生產的機速多少適宜;

⑤、烘箱的干燥能力:烘箱的溫度、風量如何設定,如何確保膠水徹干且無溶劑殘留;

⑥、分段式的張力怎么控制,各放卷薄膜的張力設定、收卷張力設定、錐度設定、卷徑及接頭的參數如何設計等。

⑦、壓力如何設定:上膠、復合、收卷壓力的設定;

⑧、與壓力匹配的膠輥、紙管如何選擇。

⑨、如何熟化及復合順序的把控等。

無溶劑工藝路徑選擇需要注意事項:

①、膠水的選擇,內外層是否需要同時選抗介質膠水?!

②、計量輥的間隙及勻膠輥的轉速的調整;

③、涂膠的工作溫度及及混膠、上膠的均勻性保障;

④、PET//AL采取無溶劑復合,上膠方式、膠量、中間的熟化、流平、氣泡、剝離力如何保障;怎么避免剛性高阻隔材料不出異常;

⑤、如何避免膠水透鋁,且又不能溶墨;

⑥、機速如何設定,開多少合適;

⑦、收放卷張力及錐度的設計;

⑧、收卷的壓力及收卷的正反收的選擇;

⑨、膠輥的選用,壓力、溫度的匹配度;

⑩、施工的溫濕度環境如何控制穩定;

11、如何確保復合過程的工藝、薄膜、膠水、設備的穩定性;

12、熟化的階段和熟化工藝的溫度、濕度、時間的控制。

3、復合工藝的具體選擇:在工藝路徑選擇完成了之后,對于復合工藝的選擇也就基本可以確定。復合是以膠水將薄膜層間粘接結合的一個過程,需要充分考慮到工藝的聯動因素:

①、上膠的方式,怎么確保上膠量的穩定與膠水的均勻性;

②、膠水的初粘力與最終剝離力,并且與介質的耐抗性設計;

③、各材料的表面張力與確保復合粘結強度的界面結合;

④、干復需要考慮到涂膠狀態和溶劑殘留;

⑤、無溶劑需要考慮涂膠的透鋁及初粘力低的問題;

⑥、薄膜的層間張力的匹配度,包括材質性能的差異如何均衡,復合機的各放卷及收卷張力如何匹配;

⑦、如何熟化、時間、溫度的階段控制,確保膠水交聯固化的內應力及分子膨脹對膜材的影響,低分子助劑遷移的影響等;

⑧、印刷油墨、膠水、復合工藝總體的適配性。

總之,工藝只有在事前充分考慮到生產實現的步驟,就會發現更多的細節需要關注,才能提前規避確保生產的順暢。

東莞臻志包裝制品有限公司 聯系電話13317877439